-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

1. Modell und Leistungsbereich

- Die Modelle decken die Serien NMRV025 bis NMRV150 mit einem breiten Leistungsbereich von 0,04 kW bis 15 kW ab. Einige Modelle wie NMRV050-7.5-750W und NMRV150-80-5.5KW unterstützen eine hohe Ausgangsleistung. - Das Nenndrehmoment kann 3500 Nm erreichen (z. B. beträgt das zulässige Drehmoment des Modells NMRV150 1782 Nm).

2. Übersetzungsverhältnis und Geschwindigkeit

- Der Geschwindigkeitsverhältnisbereich einer einzelnen Maschine beträgt 7,5 bis 100, und das Gesamtgeschwindigkeitsverhältnis kann nach mehrstufiger Kombination 5 bis 10.000 erreichen. - Die Eingangsgeschwindigkeit beträgt normalerweise 1400–1450 U/min, und die Ausgangsgeschwindigkeit wird entsprechend dem Geschwindigkeitsverhältnis angepasst (z. B. 140 U/min).

3. Strukturparameter

- Der Achsabstand beträgt 25–150 mm, und das Gehäusematerial ist in Aluminiumlegierung (Typ 025–090) und Gusseisen (Typ 110–150) unterteilt. - Zu den Ausgabeformen gehören Wellenausgang, Flanschausgang, bidirektionaler Wellenausgang usw. Zu den Eingabeformen gehören Welleneingang, Flanscheingang usw.

Das Untersetzungsgetriebe der NMRV-Serie ist ein klassischer Vertreter der Aluminiumgehäuse-Schneckengetriebe, das für kleine und mittlere Leistungsübertragungsanforderungen entwickelt wurde und mit seinem geringen Gewicht, seiner Modularität, seinem hohen Preis-Leistungs-Verhältnis und seiner breiten Anpassungsfähigkeit eine wichtige Position im industriellen Bereich einnimmt. Das „NM“ in seinem Namen steht für die quadratische Flanschschnittstelle der europäischen Norm und das „RV“ bezieht sich auf die Schnecken- und Radstruktur. Die NMRV-Serie hat sich aufgrund ihrer Wirtschaftlichkeit und Vielseitigkeit zur bevorzugten Lösung für kleine und mittlere Übertragungssysteme entwickelt und eignet sich besonders für Szenarien mit begrenztem Platzangebot, sensiblen Budgets und dem Bedarf an selbsthemmenden Funktionen.

Typische Anwendungsszenarien

1. Automatisierung der Leichtindustrie:

- Verpackungsmaschinen (Verschließmaschinen, Abfüllmaschinen), Lebensmittelverarbeitungsgeräte (Mischer, Förderbänder), Spannungsregelung von Druckmaschinen.

2. Logistik und Lagerhaltung:

- Antrieb der Förderbandrollen, Hebemechanismus des Staplers, Lenkvorrichtung des Sortiersystems.

3. Umweltschutz und Energie:

- Steuerung des Wasseraufbereitungsventils, Einstellung der Solar-Tracking-Halterung, Pitch-System für kleine Windkraftanlagen.

4. Sonderausstattung:

- Rotationsmechanismus für die Bühnenbeleuchtung, medizinische Geräte (Translation des CT-Bettes), Winkeleinstellung für landwirtschaftliche Bewässerungsgeräte.

Schutzart IP55/IP65 optional, beständig gegen Staub, Feuchtigkeit und leichte chemische Korrosion.

- Betriebstemperaturbereich -15℃~ 90℃, Spezialfett kann auf -30℃~ 120℃ erweitert werden.

Flexible Installation:

- Unterstützt eine 360°-Rundummontage (Flansch, Fuß, Hohlwelle usw.), die Abtriebswelle kann mit Keilnut-, Keilwellen- oder Schrumpfscheibenverbindung konfiguriert werden.

- Die Eingangsseite ist mit einer Vielzahl von Stromquellen wie Drehstrom-Asynchronmotoren, Servomotoren, Schrittmotoren usw. kompatibel.

Einfache Wartung:

- Wartungsfreies Design (einige Modelle sind lebensdauergeschmiert) oder regelmäßiger Austausch von Fett/Schmiermittel (Zyklus ca. 4000–8000 Stunden).

1. Präzisionsfertigungsprozess

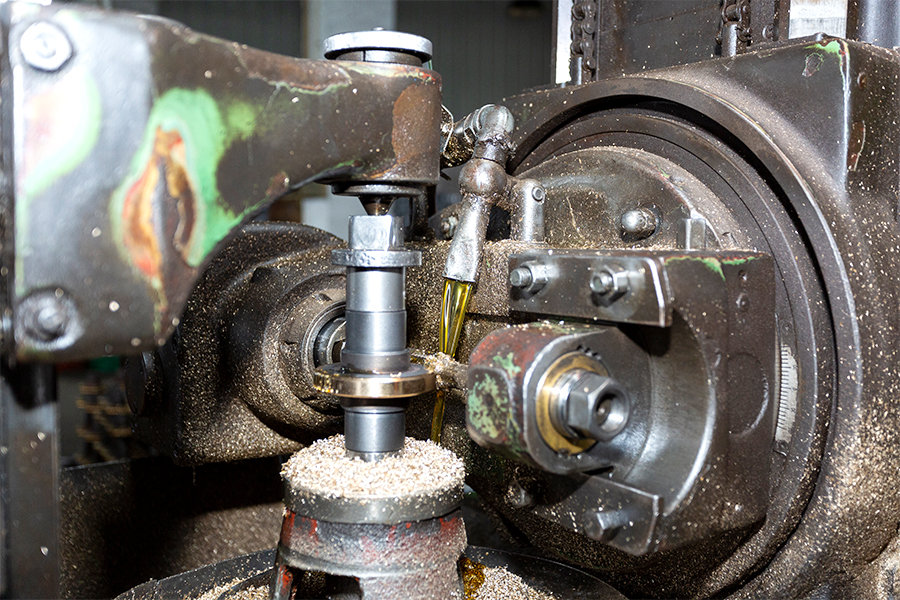

Schneckenverarbeitung: Es werden Hochfrequenz-Wärmebehandlung und Feinschleiftechnologie eingesetzt. Die Dicke der aufgekohlten Schicht beträgt 0,3 bis 0,5 mm, um die Härte und Verschleißfestigkeit der Zahnoberfläche sicherzustellen.

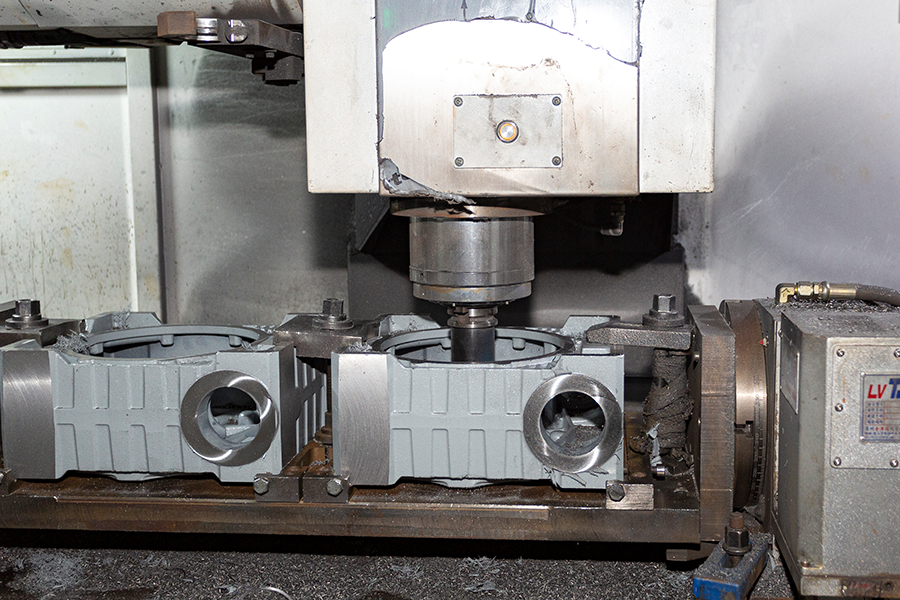

Schneckenguss: Das Material aus Zinnbronze wird im Schleuderguss gegossen und mit einer Präzisionszahnradschleiftechnologie kombiniert, um die Eingriffsreibung zu reduzieren.

2. Qualitätskontrolle

Hochpräzise Erkennung: Mit einer dreidimensionalen Koordinatenmessmaschine und Zahnradprüfgeräten beträgt der Genauigkeitsfehler der Kernteile ≤0,005 mm.

Importierte Komponenten: Deutsch-japanische Lager und synthetische Schmierstoffe werden verwendet, um die Stabilität in Umgebungen mit niedrigen Temperaturen (-40℃) und hohen Temperaturen (120℃) zu gewährleisten.

3. Montageprozess

Modularer Aufbau: Die Eingangs- und Ausgangswellen nutzen eine Technologie zur Vorspannungseinstellung, um das Getriebespiel zu reduzieren und die Reaktionsgeschwindigkeit zu verbessern.

Dichtungsoptimierung: Die doppelte Öldichtungsstruktur verhindert Öllecks und passt sich rauen Umgebungen wie Staub und Feuchtigkeit an.

Für exklusive Angebote und aktuelle Angebote melden Sie sich an, indem Sie unten Ihre E-Mail-Adresse eingeben.

Einführung Präzision, Stabilität und Kontrollierbarkeit werden zu wesentlichen Indikatoren moderner Hebe- und Positionierungssysteme. Da sich die Industrie hin zu intelligenteren und effizienteren Arbeitsabläufen bewegt, spielen vertikale Bewegungssteuerungsgerä...

View MoreHeute freuen wir uns, dass wir in unserem Werk einen vollen Container verladen konnten. Dies ist der erste Container, der direkt von unserer Vertriebsabteilung exportiert wird. Seit 2009 hat sich unser Werk als Haupthersteller von Untersetzungsgetrieben zu einem zuverlässig...

View MoreIn modernen Industriesystemen Schneckengetriebe spielen eine entscheidende Rolle bei der Erzielung einer hohen Drehmomentübertragung auf engstem Raum. Die Auswahl des richtigen Schneckengetriebes für eine bestimmte Anwendung erfordert ein gründliches Verständnis ...

View More Im Bereich der industriellen Übertragung steht die Dichtungsleistung des Reduzierstücks in direktem Zusammenhang mit der Betriebsstabilität und Lebensdauer der Ausrüstung, insbesondere im Hinblick auf das Problem der Schmierölleckage, die bei Nichtbeachtung zu Geräteausfällen oder Produktionssicherheitsrisiken führen kann. Als Schlüsselkomponente in industriellen mechanischen Getrieben hat das Design der Dichtungsstruktur des NMRV-Schneckengetriebes durch mehrdimensionale technologische Innovation ein vollständiges Anti-Leckage-System geschaffen und in Bereichen mit extrem hohen Dichtungsanforderungen wie der chemischen Industrie, der Lebensmittelindustrie und neuen Energien eine hervorragende Leistung gezeigt.

1. Die zentrale Designlogik und der technische Rahmen der Dichtungsstruktur

Das Dichtungssystem der NMRV-Schneckengetriebe-Geschwindigkeitsreduzierer ist nicht die Anwendung einer einzelnen Technologie, sondern ein systematischer Entwurf basierend auf Übertragungsprinzipien, Materialeigenschaften und Arbeitsbedingungen. Seine Kernlogik ist: Durch den dreifachen Mechanismus „dynamische Dichtungsverbesserung, statische Dichtungsoptimierung, struktureller Redundanzschutz“ werden mehrere Barrieren an der Kontaktschnittstelle zwischen den rotierenden Teilen und den festen Teilen, der Verbindungsfläche des Kastenkörpers und anderen leckagegefährdeten Stellen gebildet. Die Entstehung dieser Designidee ist nicht nur auf die mehr als 15-jährige technische Erfahrung von Hangzhou Yinhang Reduction Gears Co., Ltd. im Getriebebereich zurückzuführen, sondern auch auf die eingehende Analyse von Fällen von Dichtungsausfällen in verschiedenen Industrieszenarien – beispielsweise kann in Lebensmittelproduktionslinien ein Schmiermittelaustritt zu einer Produktverunreinigung führen; Bei neuen Energiegeräten kann Leckage die Isolationsleistung des Motors beeinträchtigen. Diese praktischen Bedürfnisse haben die gezielte Optimierung der Dichtungsstruktur gefördert.

Aus technischer Sicht ist die Dichtungsstruktur des NMRV-Reduzierers hauptsächlich in dynamische Dichtungen an der Wellenverlängerung, statische Dichtungen an der Verbindungsfläche des Gehäuses sowie zusätzliche Druckentlastungs- und Staubschutzstrukturen unterteilt. Unter diesen ist die dynamische Dichtung als isolierende Schnittstelle zwischen den rotierenden Teilen und der Außenwelt das entscheidende Glied bei der Verhinderung von Leckagen; die statische Dichtung sorgt für die dichte Verbindung zwischen den verschiedenen Gehäuseteilen; Zusätzliche Konstruktionen wie die Druckentlastungsstruktur schaffen eine stabilere Betriebsumgebung für das Dichtungssystem, indem sie den Innendruck ausgleichen und das Eindringen von Verunreinigungen reduzieren.

2. Dynamische Dichtung: innovative Anwendung und technische Details der Doppelöldichtungsstruktur

An der Wellenverlängerung des NMRV-Untersetzungsgetriebes (z. B. der Eingangswelle und der Ausgangswelle) ist die doppelte Öldichtungsstruktur die Kerntechnologie, um ein Austreten von Schmiermittel zu verhindern. Bei dieser Struktur handelt es sich um eine Kombination aus „Hauptöldichtung und Hilfsöldichtung“, die einen Gradientenschutz in axialer Richtung bildet, um verschiedenen Arten von Leckagerisiken zu begegnen.

Die Hauptöldichtung besteht üblicherweise aus Fluorkautschuk (FKM) oder Nitrilkautschuk (NBR), der eine hervorragende Ölbeständigkeit und Temperaturbeständigkeit aufweist und seine Elastizität im Temperaturbereich von -40℃ bis 120℃ beibehalten kann. Seine Lippe ist als selbstspannende Struktur mit Feder konzipiert. Durch die Vorspannung der Feder liegt die Lippe eng an der Wellenoberfläche an und bildet die erste Dichtungsbarriere. Es ist zu beachten, dass die Kontaktfläche der Hauptöldichtungslippe des NMRV-Reduzierers keine Ebene, sondern eine genau berechnete Bogenfläche ist. Diese Konstruktion kann einen Pumpeffekt erzeugen, wenn sich die Welle dreht. Wenn sich das Schmieröl aufgrund der Zentrifugalkraft zum Rand der Öldichtung bewegt, drückt der Pumpeffekt der gebogenen Lippe das Öl zurück in den Kasten und reduziert so die Leckagemenge. Bei der Auswahl von Öldichtungen werden speziell importierte Produkte aus Deutschland oder Japan vorgestellt. Die Lippenmaterialien dieser Öldichtungen weisen eine dichtere Molekularstruktur und eine höhere Alterungsbeständigkeit auf und können die Stabilität der Dichtungsleistung auch im langfristigen Hochgeschwindigkeitsbetrieb aufrechterhalten.

Die sekundäre Öldichtung ist an der Außenseite der Hauptöldichtung angebracht und bildet mit der Hauptöldichtung einen Hohlraum mit einem Abstand von 5–10 mm. Das Material der sekundären Öldichtung ist in der Regel das gleiche wie das der Hauptöldichtung, ihr struktureller Aufbau ist jedoch stärker auf Staubverhinderung und das Eindringen von externen Schadstoffen ausgerichtet. Diese Kombination aus „doppeltem Öldichtungshohlraum“ hat zwei Vorteile: Einerseits kann der Hohlraum mit Fett gefüllt werden, um eine Zwischendichtschicht zu bilden, um das Austreten von Öl weiter zu verhindern; Wenn andererseits die Hauptöldichtung leicht leckt, sammelt sich das Öl zunächst im Hohlraum, anstatt direkt über den Kasten zu laufen, was eine Pufferzeit für die Gerätewartung bietet und Ausfälle durch plötzliche Leckagen vermeidet. Im Rahmen des modularen Designkonzepts kann die doppelte Öldichtungsstruktur des NMRV-Untersetzungsgetriebes die Installationsgenauigkeit durch Vorspannungsanpassungstechnologie optimieren – die Eingangs- und Ausgangswellen werden während der Montage genau auf axiales Spiel kalibriert, um sicherzustellen, dass der Kontaktdruck zwischen der Öldichtungslippe und der Welle gleichmäßig verteilt ist, wodurch Dichtungsfehler aufgrund von Exzentrizität oder übermäßigem Spiel vermieden werden.

3. Statische Dichtung: Koordinierte Optimierung von Kastenstruktur und Dichtungen

Neben dynamischen Dichtungen ist auch das statische Dichtungsdesign des NMRV-Reduzierers von entscheidender Bedeutung. Das Gehäuse besteht aus einer Aluminiumlegierung, die nicht nur leicht und rostfrei ist, sondern auch eine gute Gussgenauigkeit aufweist. Durch Hochdruckgießen kann eine hochpräzise Abformung der Gehäusefugenfläche erreicht werden. Bei der Bearbeitung des Gehäuses wird ein CNC-Bearbeitungszentrum zum Planfräsen eingesetzt, um den Ebenheitsfehler der Verbindungsfläche auf 0,02 mm zu kontrollieren und so den Grundstein für die statische Abdichtung zu legen.

Bei der Dichtungsbehandlung der Gehäuseverbindungsfläche verwendet der NMRV-Reduzierer eine Verbunddichtungsmethode der „Dichtungsdichtung“. Zunächst wird eine Schicht Silikondichtstoff gleichmäßig auf die Fugenoberfläche aufgetragen. Dieses Dichtungsmittel hat eine gute Fließfähigkeit und kann die winzigen Poren auf mikroskopischer Ebene füllen, um einen kontinuierlichen Dichtungsfilm zu bilden; Zweitens wird an der Außenseite des Dichtmittels eine Dichtung aus Nitrilkautschuk angebracht. Die Dicke der Dichtung beträgt normalerweise 0,5–1 mm, und das Gittermuster auf ihrer Oberfläche kann die Reibung mit dem Gehäuse erhöhen, um zu verhindern, dass sich die Dichtung während des Schraubenanziehvorgangs verschiebt. Auch die Anzugsreihenfolge und das Drehmoment der Schrauben sind entscheidende Faktoren für die statische Abdichtung. Das NMRV-Reduzierstück verwendet eine diagonale Schritt-für-Schritt-Anziehmethode, die das Schraubendrehmoment in zwei bis drei Schritten gleichmäßig auf den angegebenen Wert anwendet (z. B. wird das Anzugsdrehmoment der M8-Schraube auf 12 bis 15 N·m kontrolliert), um eine Verformung der Verbindungsoberfläche aufgrund lokaler Spannungskonzentration zu vermeiden.

Darüber hinaus verwenden die abnehmbaren Teile des NMRV-Untersetzungsgetriebes, wie die Lagerendabdeckung und die Gucklochabdeckung, alle das gleiche Dichtungsbehandlungsverfahren wie die Verbindungsfläche des Gehäuses. Beispielsweise wird die Passfläche des Lagerenddeckels und des Gehäuses in eine ringförmige Dichtungsnut eingearbeitet und ein O-Ring in die Nut eingebaut. Die Kompression des Dichtrings wird auf 15 % bis 20 % kontrolliert, wodurch die Dichtwirkung gewährleistet und verhindert werden kann, dass der Dichtring aufgrund von Überdruck versagt. Durch dieses umfassende statische Dichtungsdesign kann das NMRV-Reduzierstück die Luftdichtheit des Gehäuses während des Langzeitbetriebs aufrechterhalten und wirksam verhindern, dass Schmieröl aus der statischen Verbindungsfläche austritt, selbst unter Arbeitsbedingungen mit häufigen Vibrationen (z. B. bei Geräten auf einem Förderband).

4. Hilfsdichtungsdesign: Synergie aus Druckausgleich und staubdichter Struktur

Um die Zuverlässigkeit des Dichtungssystems weiter zu verbessern, hat der NMRV-Reduzierer außerdem eine Reihe von Hilfsdichtungskonstruktionen eingeführt, um das Risiko von Leckagen aus den Dimensionen Druckkontrolle und Verunreinigungsisolierung zu verringern.

Für den Druckausgleich ist an der Oberseite des Reduziergehäuses ein Atemventil (oder eine Entlüftungskappe) vorgesehen, das in der Regel mit einem Filter und einem Einwegventil ausgestattet ist. Wenn der Druck im Gehäuse aufgrund der steigenden Öltemperatur ansteigt, öffnet sich das Atemventil, um überschüssiges Gas abzulassen; Wenn die Temperatur sinkt und sich im Inneren ein Unterdruck bildet, verhindert das Einwegventil, dass die Außenluft direkt eindringt, atmet jedoch langsam saubere Luft durch den Filter ein, um zu verhindern, dass Staub und Wasserdampf mit dem Luftstrom in das Gehäuse gelangen. Dieser Druckausgleichsmechanismus kann verhindern, dass sich die Öldichtung verformt oder sich die statische Dichtfläche aufgrund eines übermäßigen Innendrucks öffnet. Insbesondere unter Arbeitsbedingungen mit hohen Temperaturen (z. B. in der Glas- und Keramikindustrie) ist die Rolle des Atemventils wichtiger. Das Atemventil des Reduzierstücks ist speziell entwickelt und seine Filtergenauigkeit kann 50 μm erreichen, wodurch Staub wirksam verhindert und die Belüftungseffizienz gewährleistet werden kann.

Die staubdichte Struktur ist ein weiterer Schwerpunkt der Hilfsabdichtung. An der Außenseite der doppelten Öldichtungsstruktur sind NMRV-Reduziergetriebe normalerweise mit Ölschleuderringen oder Staubringen ausgestattet. Der Ölschleuderring ist auf der Welle montiert. Die beim Drehen der Welle erzeugte Zentrifugalkraft kann die an der Oberfläche der Welle haftenden Öltröpfchen oder Verunreinigungen herausschleudern und verhindern, dass sie sich der Öldichtung nähern. Der Staubring ist am Gehäuse befestigt, wobei zwischen der Welle ein Spalt von 0,5–1 mm verbleibt, wodurch eine Labyrinthstruktur entsteht. Staub, Partikel und andere Verunreinigungen von außen werden durch die Trägheit beim Durchgang durch den Spalt blockiert und können nur schwer in den Öldichtungsbereich gelangen. Dieses staubdichte Design ist in Szenen mit viel Staub effektiv, wie z. B. in der intelligenten Logistik und bei Textilien. Es kann den Verschleiß durch Verunreinigungen an der Öldichtlippe verringern und die Lebensdauer der Dichtung verlängern.

5. Material- und Prozessunterstützung: Gewährleistung der Dichtungsleistung von der Quelle

Der Grund, warum die Dichtungsstruktur des NMRV-Reduzierers eine effiziente Leckageverhinderung erreichen kann, ist untrennbar mit der Unterstützung der Materialtechnologie und des Herstellungsprozesses verbunden. Bei der Materialauswahl ist neben dem oben erwähnten Öldichtungsmaterial auch die Leistung des Schmiermittels von entscheidender Bedeutung. Es werden synthetische Schmiermittel verwendet, deren Viskositäts-Temperatur-Eigenschaften besser sind als die von Mineralölen. Sie können auch in Umgebungen mit niedrigen Temperaturen ihre Fließfähigkeit aufrechterhalten und sind bei hohen Temperaturen nicht leicht zu verdünnen, wodurch das Risiko von Leckagen aufgrund von Änderungen der Ölviskosität verringert wird. Darüber hinaus weisen synthetische Schmierstoffe eine höhere Oxidationsbeständigkeit auf, wodurch die Bildung von Schlamm und Kohlenstoffablagerungen reduziert werden kann und verhindert wird, dass diese Verunreinigungen den Dichtspalt verstopfen.

Aus fertigungstechnischer Sicht ist die Wellenoberflächenbehandlung des NMRV-Reduziergetriebes besonders kritisch. Die Oberflächenrauheit der Schneckenwelle und der Abtriebswelle wird unter Ra0,8 kontrolliert und sie werden durch Hochfrequenz-Wärmebehandlung und Feinschleiftechnologie bearbeitet. Die Dicke der aufgekohlten Schicht erreicht 0,3–0,5 mm, was nicht nur die Härte und Verschleißfestigkeit der Zahnoberfläche verbessert, sondern auch die Wellenoberfläche glatter macht und enger an der Öldichtungslippe anliegt. Dieser Präzisionsfertigungsprozess gewährleistet die mikroskopische Abdichtung der dynamischen Dichtungsschnittstelle, und selbst bei hoher Drehzahl kann das Öl nur schwer aus der Kontaktfläche zwischen Lippe und Welle austreten. Das Prüflabor von Hangzhou Yinhang Reduction Gears Co., Ltd. ist mit hochpräzisen Instrumenten wie dreidimensionalen Koordinatenmessgeräten und Zahnradprüfgeräten ausgestattet. Der Präzisionsfehler der Kernkomponenten kann innerhalb von ≤0,005 mm kontrolliert werden. Dieser strenge Qualitätskontrollstandard gewährleistet die Montagegenauigkeit der Dichtungsstruktur von der Quelle an.

Das Design der Dichtungsstruktur des NMRV-Schneckengetriebes ist eine mehrdimensionale Integration von Materialwissenschaft, mechanischem Design und Fertigungstechnologie. Von der dynamischen Dichtungsverbesserung der Doppelöldichtungsstruktur über die statische Dichtungsoptimierung der Gehäuseverbindungsfläche bis hin zur Hilfskonstruktion des Atmungsventils und des Staubrings dreht sich jede Verbindung um das Kernziel „Verhinderung von Schmierölleckagen“. Mit jahrelanger technischer Anhäufung und Innovationsfähigkeit hat Hangzhou Yinhang Reduction Gears Co., Ltd. diese technischen Elemente systematisch integriert, um eine Reihe von Dichtungslösungen zu schaffen, die für verschiedene Industrieszenarien geeignet sind. Dieses Design löst nicht nur das Leckageproblem beim Gerätebetrieb, sondern schafft auch einen höheren Mehrwert für die Kunden, indem es die Wartungskosten senkt und die Lebensdauer verlängert, was die Bedeutung der Präzisionsfertigung im Bereich der industriellen Übertragung widerspiegelt.