-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

| Parameter | NMRV-F1-Serie | NMRV-F2-Serie |

| Flanschgröße | Kleiner (z. B. 50-90 mm) | Größer (z. B. 110-150 mm) |

| Ausgangsdrehmomentbereich | 5150 Nm | 100500 Nm |

| Motorleistung | 0,063 kW | 1.515 kW |

| Bereich des Untersetzungsverhältnisses | Einstufig 5:1100:1, zweistufig bis 2500:1 | Das Gleiche wie links |

| Gewicht | Leicht (Aluminiumgehäuse hat erhebliche Vorteile) | Schwerer (verstärkte Struktur, um höhere Lasten zu tragen) |

| Montagemethode | Fokus auf kompakte Flanschmontage | Unterstützt die Flanschfuß-Kombinationsmontage |

Mit ihrem leichten Design, dem geräuschlosen Betrieb und der hohen Kosteneffizienz ist die NMRV-F1-Serie zu einer idealen Übertragungslösung für kleine Automatisierungsgeräte, Präzisionsinstrumente und kommerzielle Terminals geworden. Bei der Auswahl muss der Schwerpunkt auf der Bewertung der Belastungseigenschaften und der Anpassungsfähigkeit an die Umgebung liegen und bei Bedarf die Anforderungen unterteilter Szenarien durch kundenspezifische Konfigurationen (z. B. Präzisionsspiel, Spezialschmierung) erfüllt werden. Für Arbeitsbedingungen, die ein höheres Drehmoment oder kontinuierliche schwere Belastungen erfordern, wird ein Upgrade auf die NMRV-F2-Serie oder Verbundgetriebe empfohlen, um die Belastbarkeit und Haltbarkeit zu verbessern, wobei der Schwerpunkt auf kontinuierlichen schweren Belastungen und Anwendungen in komplexen Umgebungen liegt. Bei der Auswahl müssen die Drehmomentspitze, die Installationsfreiheit und die Umgebungstoleranz umfassend bewertet werden.

1. NMRV-F1-Serie (Präzisionsszene mit geringer Last)

Kleine Automatisierungsgeräte

Elektronische Montagelinie: Wird für die Übertragung und Positionierung von Leiterplatten sowie für den Zuführmechanismus der Bestückungsmaschine verwendet und basiert auf geräuscharmen Eigenschaften (≤ 55 dB), um sich an saubere Werkstätten anzupassen.

3C-Produktverarbeitung: Poliermaschine für Mobiltelefongehäuse, Drehtisch für Kameramodul, kleines Volumen (Flansch 50 mm), eingebettet in die Ausrüstung.

Medizinische Ausrüstung

Diagnoseinstrument: Drehung der Probenplatte des biochemischen Analysators, horizontale Bewegung des CT-Bettes, basierend auf hoher Präzision (Spiel ≤ 10 Bogenminuten-Modell) und selbsthemmender Anti-Umkehrung.

Chirurgischer Roboter: Mikrogelenkantrieb, leicht (Gehäuse aus Aluminiumlegierung), um die Trägheit des Roboterarms zu reduzieren.

Kommerzielle Ausrüstung

Verkaufsautomat: Ladekanal-Schubmechanismus, Hebeplattform, angepasst an einen 0,18-kW-Motor mit geringer Leistung.

Gastronomiemaschinen: Mahlkomponenten für Kaffeemaschinen, Rührwelle für Eismaschinen, beständig gegen häufiges Starten und Stoppen (Schutzart IP55 und Feuchtigkeitsbeständigkeit).

2. NMRV-F2-Serie (Industrieszenarien mit mittlerer und hoher Last).

Logistik- und Lagersystem

Hochleistungsförderlinie: Rollenantrieb (Drehmoment 300 Nm), um der Stoßbelastung bei der Paketsortierung standzuhalten (F2-Box-Design mit verbesserter Wärmeableitung).

Heben des Staplers: mit 1,5-7,5-kW-Motor, um die Hubgeschwindigkeit von 5-10 m/min und die Sicherheitsanforderungen der Selbsthemmung zu erfüllen.

Umweltschutz- und Energieausrüstung

Abwassermischer: niedrige Drehzahl und hohes Drehmoment (Drehzahlverhältnis 80:1), Antriebsschaufel, korrosionsbeständige Ausführung (oberflächenanodische Versiegelung).

Solar-Tracker: Zweiachsiger Einstellmechanismus (F2-Doppelausgangswellenkonfiguration), Anpassung an Außentemperaturunterschiede (-30℃~ 90℃ Fett).

Hilfssystem für technische Maschinen

Betonmischer: Steuerung zum Öffnen und Schließen der Auslasstür (Flanschfußmontage mit vibrationsdämpfendem F2).

Kleiner Kran: Winde zum Heben mit niedriger Geschwindigkeit (500 Nm Drehmoment, selbsthemmend und rutschfest).

Sonderausstattung

Bühnentechnik: LED-Bildschirmanhebung, rotierender Bühnenantrieb, hohe Zuverlässigkeit (4000 Stunden wartungsfreie Schmierung).

Landmaschinen: Intelligente Winkeleinstellung der Bewässerungsdüse, Schutzart IP65 (staub- und spritzwassergeschützt)

Mit ihrem leichten Design, dem geräuschlosen Betrieb und der hohen Kosteneffizienz ist die NMRV-F1-Serie zu einer idealen Übertragungslösung für kleine Automatisierungsgeräte, Präzisionsinstrumente und kommerzielle Terminals geworden. Bei der Auswahl muss der Schwerpunkt auf der Bewertung der Belastungseigenschaften und der Anpassungsfähigkeit an die Umgebung liegen und bei Bedarf die Anforderungen unterteilter Szenarien durch kundenspezifische Konfigurationen (z. B. Präzisionsspiel, Spezialschmierung) erfüllt werden. Für Arbeitsbedingungen, die ein höheres Drehmoment oder kontinuierliche schwere Belastungen erfordern, wird ein Upgrade auf die NMRV-F2-Serie oder Verbundgetriebe empfohlen, um die Belastbarkeit und Haltbarkeit zu verbessern, wobei der Schwerpunkt auf kontinuierlichen schweren Belastungen und Anwendungen in komplexen Umgebungen liegt. Bei der Auswahl müssen die Drehmomentspitze, die Installationsfreiheit und die Umgebungstoleranz umfassend bewertet werden.

I. Kernstruktur und Designmerkmale

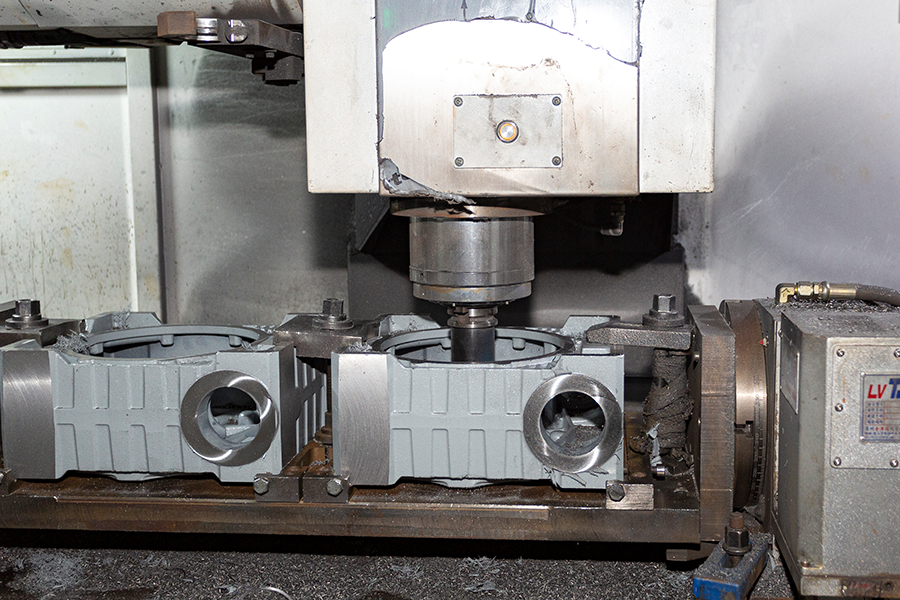

1. Fallmaterial und -prozess

Hochfeste Aluminiumlegierung: Druckguss, mehr als 40 % leichter als Gusseisengehäuse, eloxierte Oberfläche (optionales Sprühen), verbesserte Korrosionsbeständigkeit (anpassbar an feuchte, schwach saure/alkalische Umgebung).

Kompaktes Flanschdesign: Standardflanschgröße 50 mm–90 mm (z. B. NMRV050-F1 bis NMRV090-F1), geeignet für Mikro- bis mittelgroße Motoren (z. B. 0,06–3 kW).

2. Optimierung des Schneckenradpaares

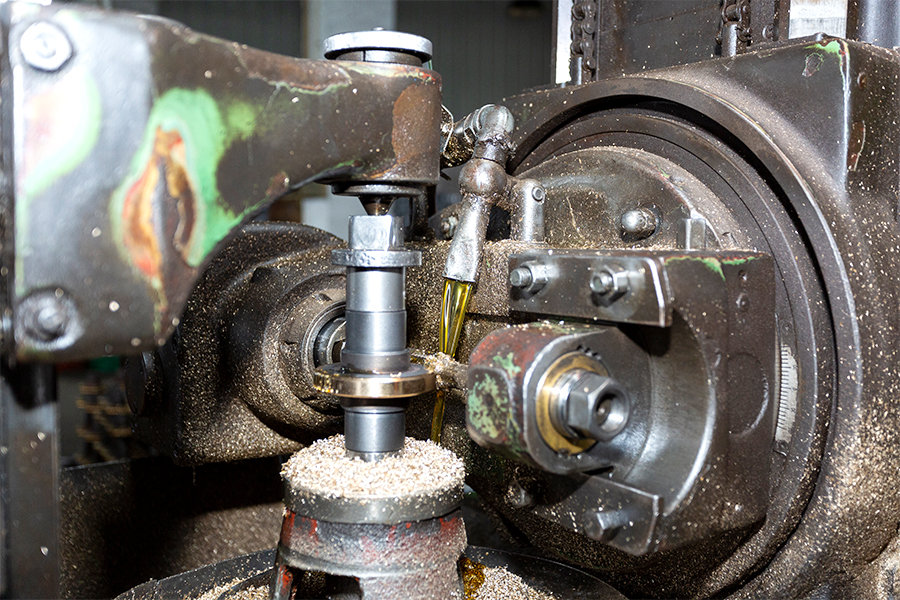

Schnecke: 20CrMnTi-legierter Stahl, aufgekohlt und abgeschreckt (Härte HRC58–62), Präzisionsschliff, Zahnoberflächenrauheit Ra≤0,8 μm, um eine reibungslose Übertragung zu gewährleisten.

Schneckengetriebe: ZCuSn10Pb1-Zinnbronze oder hochfestes POM-Verbundmaterial (Polyoxymethylen) mit einem Reibungskoeffizienten von nur 0,08 bis 0,12, was die Lebensdauer verlängert (Lebensdauer des Kupferschneckengetriebes ≥10.000 Stunden, POM-Schneckengetriebe ≥6.000 Stunden).

3. Modulare Schnittstelle

Eingangsseite: Unterstützt IEC-Standardflansch (B5/B14), NEMA-Flansch (56/60) und Keilnut-Direktanschluss, kompatibel mit Servomotoren, Schrittmotoren und dreiphasigen Asynchronmotoren.

Abtriebsseite: Bietet Vollwelle (Passfedernut/glatte Welle), Hohlwelle (optionale Expansionshülse oder Sicherungsscheibe) und unterstützt die Installation in mehreren Winkeln (Flanschoberfläche, Fuß oder hängend).

4. Versiegelung und Schutz

Doppellippen-Skelett-Öldichtung, Labyrinth-Dichtungsstruktur, Schutzart IP55 (Standard) oder IP65 (kundenspezifisch), staub- und wasserdicht, geeignet für saubere Umgebungen wie Lebensmittel und Medizin. - Leises Design: Optimierte Form der Schneckenrad-Eingriffslinie, Betriebsgeräusch ≤55 dB (A), entspricht den Geräuschnormen für Innengeräte.

Für exklusive Angebote und aktuelle Angebote melden Sie sich an, indem Sie unten Ihre E-Mail-Adresse eingeben.

Einführung Getriebe sind wichtige Komponenten in mechanischen Systemen und übertragen Kraft von einem Teil einer Maschine auf einen anderen. Es gibt sie in verschiedenen Ausführungen, die jeweils für bestimmte Zwecke und Anwendungen konzipiert sind. Zu den am we...

View MoreEinführung Schneckengetriebe-Schneckenaufzüge sind integrale Komponenten in verschiedenen Industrieanwendungen, bei denen kontrollierte Bewegungen und die Handhabung hoher Lasten erforderlich sind. Diese Geräte sind für das präzise Heben, Senken oder Positionier...

View MoreEinführung A Schneckengetriebe-Geschwindigkeitsreduzierer ist eine wichtige mechanische Komponente, die häufig in industriellen Getriebesystemen eingesetzt wird, wo hohe Übersetzungsverhältnisse, eine kompakte Struktur und ein reibungsloser Betrieb...

View MoreIm Bereich der industriellen Automatisierung sind Schneckengetriebe zentrale Getriebekomponenten. Die Kontrolle des Temperaturanstiegs während des Lastbetriebs steht in direktem Zusammenhang mit der Stabilität, Lebensdauer und Sicherheit der Ausrüstung. Hangzhou Yinhang Reduction Gears Co., Ltd ist auf die Herstellung spezialisiert Schneckengetriebe der Serie NMRV-F1/F2 . Als Reaktion auf die Wärmeableitungsanforderungen verschiedener Lastszenarien wurde ein vollständiges Temperaturanstiegskontrollsystem aus mehreren Dimensionen wie Materialauswahl, Strukturdesign, Schmiersystem und Herstellungsprozess aufgebaut.

1. Temperaturanstiegskontrolltechnologie der NMRV-F1-Serie (Präzisionsszenario bei geringer Last)

(I) Gemeinsames Design von Leichtbaumaterialien und Wärmeableitungsstrukturen

Die NMRV-F1-Serie ist auf leichte Lastszenarien wie kleine Automatisierungsgeräte und elektronische Montagelinien ausgerichtet. Die Steuerung des Temperaturanstiegs beruht zunächst auf den Wärmeableitungseigenschaften des Materials. Als Gehäusematerial kommt eine Aluminiumlegierung zum Einsatz. Dieses Material ist nicht nur leicht (40 % leichter als Gusseisen), sondern verfügt auch über eine hervorragende Wärmeleitfähigkeit – die Wärmeleitfähigkeit einer Aluminiumlegierung ist etwa dreimal so hoch wie die von Gusseisen, wodurch die innere Wärme schnell an die Außenumgebung abgegeben werden kann. Am Beispiel des Getriebereduzierers für Leiterplatten, der in der elektronischen Montagelinie verwendet wird, ist die Oberfläche des Gehäuses mit feinen Wärmeableitungsrippen versehen. Durch die Vergrößerung der Wärmeableitungsfläche (25 % größer als die glatte Oberfläche) in Kombination mit der hohen Wärmeleitfähigkeit der Aluminiumlegierung wird der Temperaturanstieg bei einem niedrigen Geräuschpegel von 55 dB auf 40 °C begrenzt.

Hinsichtlich des strukturellen Designs verwendet die F1-Serie eine „dünnwandige hohle“ Gehäusestruktur und die Kontaktfläche zwischen dem internen Getriebehohlraum und der Außenluft ist größer. Beispielsweise reduziert das Reduzierstück mit einem Flanschdurchmesser von 50 mm bei der Anwendung einer Poliermaschine für Mobiltelefongehäuse für die 3C-Produktverarbeitung die Reibungswärmeerzeugung von Innenteilen durch Optimierung der Stützstruktur der Schneckenwelle. Gleichzeitig ermöglicht die hohle Abtriebswellenkonstruktion den Durchtritt einer kleinen Menge Luft und bildet einen passiven Wärmeableitungskanal, um sicherzustellen, dass die Eingriffstemperatur von Schnecke und Schneckenrad unter kontinuierlichen Rotationsbedingungen 70 °C nicht überschreitet.

(II) Reibungsarmes Getriebe und Präzisionsschmiersystem

Für hochpräzise Anforderungen unter leichten Belastungsszenarien (z. B. das Spiel ≤ 10 Arcmin-Modell medizinischer Diagnoseinstrumente) kontrolliert die F1-Serie den Temperaturanstieg durch Reduzierung der Getriebereibung. Die Schnecke besteht aus legiertem Stahl, die Oberfläche ist aufgekohlt und abgeschreckt (Härte HRC58-62) und sie ist mit einem Schneckenrad aus Zinnbronze ausgestattet. Der Reibungskoeffizient dieser Materialkombination ist 30 % niedriger als der von gewöhnlichem Kohlenstoffstahl. Im Rotationsmechanismus der Probenplatte des biochemischen Analysegeräts beträgt der Temperaturanstieg dieses Reibungspaares nach 8-stündigem Dauerbetrieb bei einem Antrieb mit geringer Leistung von 0,18 kW nur 25 °C.

Was das Schmiersystem betrifft, ist die F1-Serie standardmäßig mit Fett auf Lithiumbasis (NLGI-Klasse 2) ausgestattet, dessen Tropfpunkttemperatur 180 °C erreicht. Es kann auch in häufigen Start-Stopp-Szenarien wie dem Druckmechanismus des Verkaufsautomaten eine stabile Ölfilmstärke aufrechterhalten. Die speziell entwickelte „Oil Pool Oil Slinger“-Schmierstruktur sorgt dafür, dass das Schmieröl durch die Drehung der Schnecke auf die Eingriffsfläche des Schneckengetriebes spritzt und so das Erhitzungsproblem des Ölrührens bei der herkömmlichen Ölimmersionsschmierung vermeidet. Bei der Anwendung von Mahlteilen von Kaffeemaschinen in Gastronomiemaschinen hält diese Schmiermethode die Temperaturanstiegsrate des Reduzierstücks unter der Bedingung von 30 Starts und Stopps pro Minute innerhalb von 0,5 °C/Minute.

(III) Anpassungsfähigkeit an die Umwelt und Optimierung der Wärmeableitung

Für Szenarien mit hohen Sauberkeitsanforderungen wie medizinische Geräte und kommerzielle Geräte verwendet die F1-Serie ein Design mit Schutzart IP55. Die Dichtungsstruktur verhindert das Eindringen von Staub und vermeidet gleichzeitig die Behinderung der Wärmeableitung durch äußere Schadstoffe. Das im Mikrogelenkantrieb des chirurgischen Roboters verwendete Reduzierstück verfügt über ein Gehäuse aus Aluminiumlegierung, das eloxiert ist, um einen 0,02 mm dicken Oxidfilm zu bilden, der nicht nur die Korrosionsbeständigkeit verbessert, sondern auch die Wärmeableitungskapazität der Oberflächenstrahlung erhöht (Emissionsgrad auf 0,85 erhöht).

In temperaturempfindlichen medizinischen Diagnosegeräten kann die F1-Serie auch mit einem Thermistor-Thermostat ausgestattet werden. Wenn die Innentemperatur 65 °C überschreitet, sendet der Thermostat ein Frühwarnsignal an das Hauptsteuersystem des Geräts und kontrolliert den Temperaturanstieg innerhalb der Sicherheitsschwelle, indem er die Betriebsgeschwindigkeit reduziert oder einen externen Hilfskühlventilator startet (z. B. das Zwangsluftkühlmodul des horizontalen Bewegungsmechanismus des CT-Betts).

2. Verbesserte Wärmeableitungslösung für die NMRV-F2-Serie (Industrieszenarien mit mittlerer und hoher Last)

(I) Strukturverstärkung und aktives Wärmeableitungssystem

Angesichts mittlerer und hoher Belastungsszenarien wie Logistiklager, Umweltschutzenergie usw. (z. B. Schwerlastförderstrecken mit einem Drehmoment von 300 Nm) erfordert die Temperaturanstiegskontrolle der F2-Serie eine radikalere technische Lösung. Hangzhou Yinhang Reduction Gears Co., Ltd hat das Design des Kastens verbessert: Die Dicke der Wärmeableitungsrippen wurde auf 5 mm und die Höhe auf 25 mm erhöht, wodurch ein „Waben“-Wärmeableitungsgitter entsteht, das 40 % größer ist als die Wärmeableitungsfläche der F1-Serie. Im Hebemechanismus des Staplers nutzt der F2-Reduzierer, der von einem 1,5-kW-Motor angetrieben wird, diese Struktur, um den Temperaturanstieg bei 55 °C für 12 Stunden Dauerbetrieb bei einer Hubgeschwindigkeit von 5 m/min zu stabilisieren.

Als Reaktion auf die große Wärmemenge, die bei hohen Lasten entsteht, kann die F2-Serie optional mit einem Zwangsluftkühlsystem ausgestattet werden – ein geräuscharmer Wärmeableitungsventilator (Luftvolumen 120 m³/h) ist an der Seite des Gehäuses installiert und die Wärmeableitungsrippen werden durch einen gerichteten Luftstrom angeblasen, um die Wärmeableitungseffizienz um 30 % zu erhöhen. Das im Abwassermischer verwendete Untersetzungsgetriebe mit einem Übersetzungsverhältnis von 80:1 kann die Eingriffstemperatur des Schneckengetriebes in einer Außenumgebung von 35 °C mit dem Ventilator innerhalb von 80 °C regeln. Für extrem hohe Temperaturszenarien (z. B. die Umgebung mit Temperaturunterschieden von -30℃ bis 90℃ bei Solartrackern) verwendet die F2-Serie eine Konfiguration mit zwei Ausgangswellen, von denen eine an einen externen Ölkühler angeschlossen werden kann, um die Wärme über die Schmierölzirkulation abzuleiten und so sicherzustellen, dass die interne Öltemperatur 110℃ bei einer Umgebungstemperatur von 90℃ nicht überschreitet.

(II) Hochbelastbare Reibpaarung und Langzeitschmiertechnik

Das Schneckenmaterial der F2-Serie wird auf aufgekohlten legierten Stahl 20CrMnTi aufgerüstet, und das Schneckenrad verwendet hochfeste Aluminiumbronze (ZCuAl10Fe3). Diese Materialkombination hat eine zulässige Kontaktspannung von 450 MPa bei einem Drehmoment von 300 Nm, was 50 % höher ist als bei der F1-Serie, und die Reibungswärmeentwicklung ist um 20 % reduziert. Beim Antrieb der Betonmischer-Auslasstür beträgt die Temperaturanstiegsrate dieses Reibungspaares unter häufigen Vorwärts- und Rückwärtsarbeitsbedingungen nur 0,8℃/min.

Das Schmiersystem ist eine der Kerntechnologien der F2-Serie zur Bewältigung mittlerer und hoher Belastungen. Es basiert auf der Konstruktion „Druckschmierölstandsausgleich“: Die Zahnradpumpe saugt Öl aus dem Ölbecken an und fördert es über die Ölleitung zum Schneckenlager und zum Schneckenrad-Eingriffsbereich, um einen erzwungenen Schmierfilm zu bilden. In der Schwerlast-Förderlinienanwendung der Logistiklagerhaltung stabilisiert diese Schmiermethode die Schmieröltemperatur des Reduziergetriebes unter kontinuierlicher Stoßbelastung bei etwa 75 °C. Darüber hinaus ist die F2-Serie serienmäßig mit einem Ölstands-Beobachtungsfenster und einem Temperatursensor ausgestattet. Wenn das Öl nicht ausreicht oder die Temperatur 70 °C überschreitet, wird die Ölnachfüllvorrichtung oder das Alarmsystem automatisch gestartet, um einen abnormalen Temperaturanstieg aufgrund schlechter Schmierung zu vermeiden.

(III) Anpassungsfähigkeitsdesign für die industrielle Umgebung

Für raue Arbeitsbedingungen wie Baumaschinen und Landmaschinen umfasst die Wärmeableitungslösung der F2-Serie mehr Umweltschutzelemente. Beispielsweise verfügt der 500-Nm-Drehmomentminderer, der in der kleinen Kranwinde verwendet wird, über ein vibrationsdämpfendes Gummipolster am Boden des Kastens, um Schäden an den Wärmeableitungsrippen durch Vibrationen zu reduzieren. Gleichzeitig sind die Wärmeableitungsrippen geneigt (15° zur vertikalen Ebene), um zu verhindern, dass sich Staub und Schmutz ansammeln und die Wärmeableitungseffizienz beeinträchtigen.

In Szenen, die einen langfristigen wartungsfreien Betrieb erfordern, wie Bühnenmaschinen und landwirtschaftliche Bewässerung, verwendet die F2-Serie langlebiges Fett (Fett auf Silikonbasis mit einer Lebensdauer von 4.000 Stunden) und optimiert die Öldichtungsstruktur (Doppellippen-Skelett-Öldichtung), um die Verflüchtigung des Schmiermittels und das Eindringen externer Schadstoffe zu reduzieren. Diese Konstruktion ermöglicht es dem zweiachsigen Einstellreduzierer des Solartrackers, die interne Öltemperatur nach 3 Jahren Außenbetrieb im Bereich der Umgebungstemperatur von 40 °C zu halten.

3. Garantierte systematische Temperaturanstiegskontrolle

Als Hersteller von Untersetzungsgetrieben mit mehr als 15 Jahren Erfahrung bietet Hangzhou Yinhang Reduction Gears Co., Ltd solide Unterstützung für die Temperaturanstiegskontrolle der NMRV-F1/F2-Serie von der Forschung und Entwicklung bis zur Produktion. Das Testlabor des Unternehmens ist mit einem hochpräzisen Temperaturanstiegsprüfstand ausgestattet, der Umgebungstemperaturen von -30 °C bis 120 °C simulieren und einen kontinuierlichen 72-Stunden-Lasttemperaturanstiegstest am Reduzierer durchführen kann, um sicherzustellen, dass das Produkt die Wärmeableitungsanforderungen verschiedener Szenarien erfüllt, bevor es das Werk verlässt.

Im Hinblick auf die Qualitätskontrolle ist das Produktionssystem ISO9001-zertifiziert und jede Verbindung verfügt über einen Temperaturüberwachungspunkt, vom Schmelzen der Aluminiumlegierung (Kontrolle des Eisengehalts ≤ 0,3 % zur Gewährleistung der Wärmeleitfähigkeit) bis zum Schneckenschleifen (Oberflächenrauheit Ra ≤ 0,8 μm zur Reduzierung der Reibungswärme). Während des Druckgussprozesses des Kastens muss beispielsweise die Formtemperatur bei 220℃~250℃ gehalten werden, um sicherzustellen, dass die Aluminiumlegierung dicht kristallisiert ist und um Poren zu vermeiden, die die Wärmeableitungsleistung beeinträchtigen.